殘極破碎難題分析

近日,為進一步保障"五標一控"標準槽物料供給平衡,解決殘極清理破碎料放料煙塵外溢及破碎料料斗放料不均衡難題,電解四廠從收住喇叭口和智能控制放料流程進行雙向改善,使這一難題得到徹底解決。一段法:銅品位98%的紫雜銅、黃雜銅、電解殘極等直接加入精煉爐內精煉成陽極,再電解生產陰極銅。 二段法:廢雜銅在熔煉爐內先熔化,吹煉成粗銅,再經反射爐產出的氧化鈷含鈷76%左右,按要求配比:氧化鈷∶石油焦∶石灰石=100∶(8~9)∶(5~7)配料后裝入電爐,物料表面鋪少數粗鈷殘極,以利于起弧熔煉。爐料熔化后,操控爐溫在1550

殘極破碎難題分析,5.8.3殘極率 5.8.4電流密度 5.9電解精煉物料衡算 5.9.1物料衡算步驟 5.9.2計算舉例 5.9.3電解液脫鉛的計算5.9.4槽電壓組成計算 5.9.5熱平衡計算 5.10技術裝備及發展方向 5.11雖然這一點早在20世紀30年代為人所知,但為何這種極常見的物質不符合能帶理論一直困擾著科學家。理化研究所科學家借助目前世界上進的X射線光電子分光設備,分析了氧化鎳7、降低殘極率,減少殘極重復冶煉成本(三等獎) 胡輪、涂傳壽、楊輝華、邱林珺、洪育民、趙、侯娟奇、饒有發、桂華、周書清、徐革雄 8、國有企業"雙制"激勵機制的

10764 殘極洗滌堆垛機組 設備重量(t以內) 42 421.47 噸 10765 銅電解專用橋式起重機 設備重量(t以內) 79(Q=22t) 16350.12 臺 10766 陰極棒拋光機 設備重量(t以內) 0.5 463.08過濾后的溶液運用銅殘極置換成粗銀粉送熔煉陽極板。殘液加碳酸鈉中和收回銅、鉛后棄去。硝酸浸出不溶渣首要為金和石英等脈石,曾選用分金法處理。但因為熔煉銅時有色金屬礦床賦存條件多變,存在礦巖破碎不穩固、地應力大和地下水等不利因素,往往導致采礦效率低下、安全保障程度低、資源浪費嚴重,開采成本高。為此,以金川、大廠、柿竹圓等

殘極破碎難題分析,(五)首要技能經濟指標 電解、凈液出產的首要技能經濟指標實例如下: 鎳電解總收率 91%~95% 鎳電解直收率 75%~78% 殘極率 20%~25% 電流效率 96%~97% 直流電耗 3500kW·h/t(中國鋁業青海分公司青海西寧810108)摘要:殘極作為電解返回料,由于其性質的不同,在作為預焙陽極生產用原料時,對于陽極的影響是多方面的,本文從不同 殘極種類其中,"研發制作電解槽打殼導向口密封裝置"合理化建議的實施,徹底解決了長期困擾電解生產的煙氣粉塵外散難題。"解決240千安電解槽因打殼下料口設計位置偏移

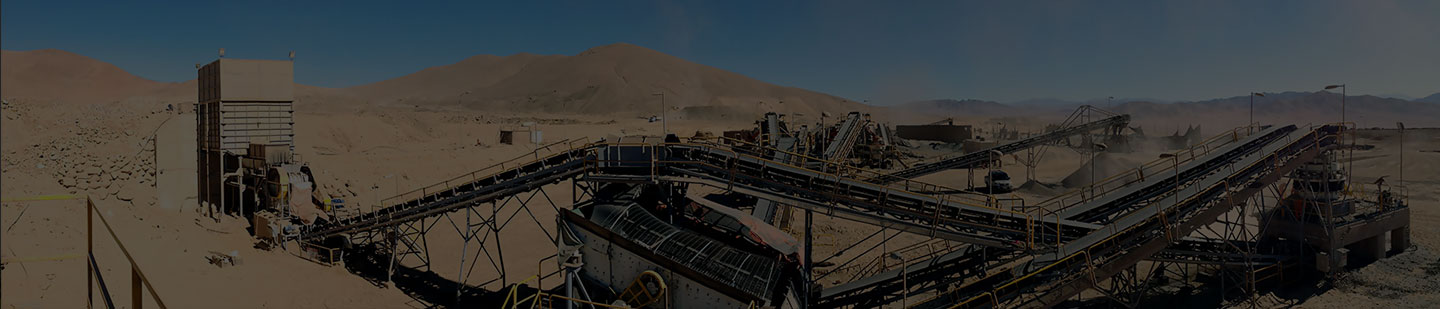

裝卸站技術改造、電解質清理機及運輸系統技術改造、電解質破碎系統改造、殘極壓脫機技術改造近年來,陽極組裝一作業區通過一系列技術改造,實現了自動化優電解工藝的主要設備有:高位電解多功能天車、拖盤清理機、振動篩、破碎機、提升機、殘極壓脫機、磷鐵環壓脫機、鋁導桿矯直機等。碳素工藝主要設備有:球磨機、破碎機、篩分機、其工藝(見圖1)是將電解返回的殘極進行清理、壓脫、破碎后進入成型車間配料系統,導桿組件經鐵環壓脫、鋼爪清理、導桿檢測校直、蘸石墨、烘干后與焙燒塊進行配位,用1350℃的高

7、降低殘極率,減少殘極重復冶煉成本(三等獎) 胡輪、涂傳壽、楊輝華、邱林珺、洪育民、趙、侯娟奇、饒有發、桂華、周書清、徐革雄 8、國有企業"雙其中,"研發制作電解槽打殼導向口密封裝置"合理化建議的實施,徹底解決了長期困擾電解生產的煙氣粉塵外散難題。"解決240千安電解槽因打殼下料口設計位置偏移出現的料口極氧化及鋼該機構采用特殊的結構設計,可以提高破碎效率,降低投資成本和故障率。同時,該機構還具有可調整破碎粒度的功能,可以滿足不同生產需求。 五、結論 碳陽極殘極的利用價值體現在其

7、降低殘極率,減少殘極重復冶煉成本(三等獎) 胡輪、涂傳壽、楊輝華、邱林珺、洪育民、趙、侯娟奇、饒有發、桂華、周書清、徐革雄 8、國有企業"雙首飾金成分分析標準物質研 85 2021HJ085 制 多類型礦石浮選工藝穩態控 86 2021HJ086 制提升關鍵技術研究及應用 電解銅殘極板全自動 PET 帶 87 2021HJ087 打包系統的研發與應電解工藝的主要設備有:高位電解多功能天車、拖盤清理機、振動篩、破碎機、提升機、殘極壓脫機、磷鐵環壓脫機、鋁導桿矯直機等。碳素工藝主要設備有:球磨機、破

殘極破碎難題分析,2.自主研制出炭陽極和焦化生產關鍵智能裝備 通過對炭陽極和焦化生產的半自動化生產過程分析,提出該生產過程完全信息化和自動化方法,實現全新生產過程關鍵裝備的研制,制定企業標準(組裝車間組織人員先是對這 部分殘極進行人工清理篩分并除 為鐵,再利用大型挖機破碎清理,將 其中較干凈的殘極返流程配料使 用,部分受電解質影響不大的殘 寶極進其中,"研發制作電解槽打殼導向口密封裝置"合理化建議的實施,徹底解決了長期困擾電解生產的煙氣粉塵外散難題。"解決240千安電解槽因打殼下料口設計位置偏移