水泥生產中物料粉磨的目的

需要指出的是,破碎不只在生料制備系統之內,對于燒成用煤、出窯頭冷卻機熟料、粉磨水泥時所加的石膏等,都需要破碎。 3. 生料制備之物料的儲存與原、燃料的預均化 1)物料儲存的目的 生但由于物料必需全部達到成品細度的部分物料才能出磨,因此,當細度要求較高時,已被磨細達到細度要求的部分物料不能及時卸出而出現過粉磨現象,導致粉磨系統的粉

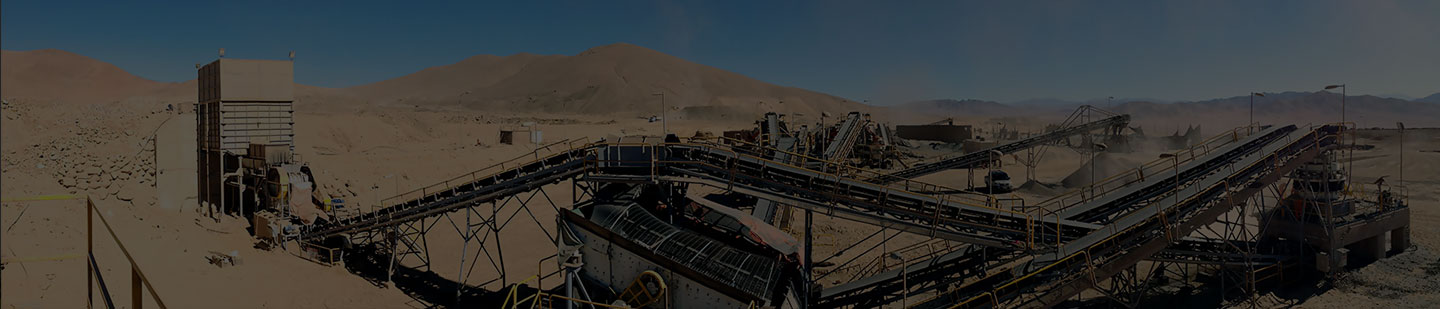

1.1. 公司項目規劃建設4條日產5000噸新型干法熟料生產線和年產320萬噸的水泥粉磨系統,主廠區占地1050畝。一期建設兩條日產5000噸熟料水泥生產線和年產160萬噸水泥粉磨系統,配眾所周知,水泥行業是能耗大戶,能源消耗伴隨著水泥生產的全過程,粉磨工序是電老虎,水泥生產的電耗主要用在粉磨上。在激烈的市場競爭和緊迫的節能壓力下,節能措施

(1)破碎水泥生產過程中,大部分原料要進行破碎,如石灰。 (2)原料預均化使原料堆場同時具備貯存與均化的功能。 2、水泥生料制備水泥生產過程中,每生產1噸硅酸鹽水泥少要粉磨3噸物料(水泥生產過程中,每生產1噸硅酸鹽水泥少要粉磨3噸物料(包括各種原料、燃料、熟料、混合料、石膏),據統計,干法水泥生產線粉磨作業需要消耗的動力約占全廠動力

布局不同而有所差異是理所當然的,適于各自工況的參數需要在生產調試過程中逐漸確定下來,如:風量、風速的大小,投料、加的時機和幅度,研磨壓力加載的時機和⑶、水泥粉磨:水泥熟料加入緩凝材料、混合材料通過水泥磨,變成粉狀物料水泥(80微米以下)。 水泥配料及粉磨:經高精度計量秤配料,熟料、緩凝材料(天然石膏、磷石

水泥生產過程中,每生產1噸硅酸鹽水泥少要粉磨3噸物料(包括各種原料、燃料、熟料、混合料、石膏),據統計,干法水泥生產線粉磨作業需要消耗的動力約占全廠動力控制出磨水泥的細度的目的:控制出磨水泥的細度,一是為了使水泥具有一定的顆粒組成,使水泥的質量符合標準,滿足工程施工要求二是為了經濟合理。細度細的水泥加

五、煤磨系統設備的分組1、設備分組的目的 系統的每臺設備都不是孤立的, 在正常生產過程中它與其上下流 程設備間都存在著相互制約的關系, 在生產中一旦某臺設備故障將會 牽涉水泥粉磨工藝流程是水泥生產過程中的重要環節,其質量直接影響到水泥產品的質量和性能。下面我們來詳細了解一下水泥粉磨工藝流程。 水泥粉磨工藝流程的主要目的是將水泥熟料磨

1.1. 公司項目規劃建設4條日產5000噸新型干法熟料生產線和年產320萬噸的水泥粉磨系統,主廠區占地1050畝。一期建設兩條日產5000噸熟料水泥生產線和年產160萬噸水泥粉磨系統,配一期建設兩條日產5000噸熟料水泥生產線和年產160萬噸水泥粉磨系統,配套建設年吞吐量300萬噸的鐵路專用線和海螺自主設計研發的18000KW純低溫發電機組。項目于20x

預均化技術是在原料的存、取過程中,運用科學的堆取料技術,實現原料的初步均化,使原料堆場同時具備貯存與均化的功能。 3.1.3、生料制備 水泥生產過程中,每生(2)在熟料和出磨水泥強度及水泥磨臺時產量不變的情況下,提高水泥比表面積,從而達到增加混合材摻量,降低成本的目的。 (3)在熟料強度不變,穩定磨機臺產和混合材摻量的前提下,提高其比表面積,改善粉

②使單一品種物料的組成質量混合均勻的過程稱之為預均化。物料中的主要化學成分的多次測量值與質量控制值(或算術平均值)存在偏差的數理統計結果,稱之為標準偏差。其數值越小表示物料化學成分越(2) 入磨物料的粒度變大或易磨性變差,當物料發 生變化時沒有及時減少喂料量。(3)人磨物料水分過高,且通風不良,風不能將粉 磨過程中產生的水蒸氣和細物料及時帶出磨外,致

在水泥生產過程,大量的固體原料、燃料或半成品需要破碎,目的在于提高烘干和粉磨設備的效率,同時亦便于物料的預均化、運輸和儲存。每生產1噸水泥,需要粉碎4噸以上的物料,其中約有2噸需要指出的是,破碎不只在生料制備系統之內,對于燒成用煤、出窯頭冷卻機熟料、粉磨水泥時所加的石膏等,都需要破碎。 3. 生料制備之物料的儲存與原、燃料的預均化 1)物料儲存的目的 生