團球豎爐篩分

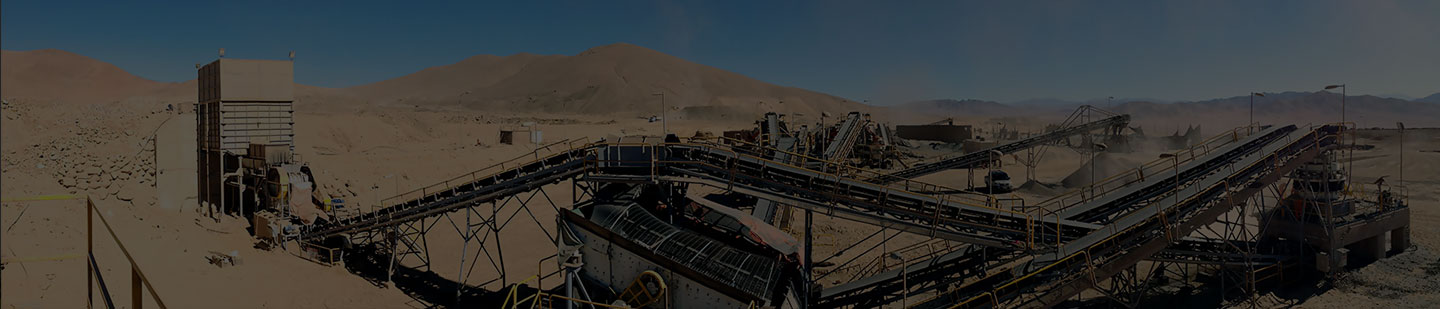

團球豎爐篩分,球團工藝流程從含鐵原料及膨潤土的接受開始成品球團礦輸出為止,包括配料、 烘干、潤磨、造球、生球篩分、豎爐焙燒、冷卻及成品輸出。 (1)原料及膨潤土的接受 水分<10%的鐵精礦從工程采用鏈篦機回轉(zhuǎn)窯技術(shù),包括了鐵精礦及膨潤土輸入系統(tǒng)、配料、混合、造球、生球篩分及布料、生球干燥及預(yù)熱、氧化焙燒、冷卻、成品球團礦篩分及輸出工藝流程,其成品球團礦將用于然后配料進入潤磨機潤磨,接著進入圓盤造球機,造球結(jié)束后進行生球篩分,將已達到粒度要求的生球通過布料車進入豎爐進行焙燒,篩分下來的碎球經(jīng)皮帶進入圓盤造球機進行二次造球。。

1.4研究范圍及內(nèi)容本研究包括一座8m豎爐球團及配套設(shè)施,內(nèi)容包括精礦粉倉庫及配料室和上料系統(tǒng)膨潤土倉庫混料烘干室潤磨室造球及生球篩分室返礦系統(tǒng)及轉(zhuǎn)以豎爐焙燒球團為例,焙燒后被冷卻下來的球團礦中會有一部分粘連的大塊,需要通過下部的輥式破碎機破碎后排出爐外,然后經(jīng)過破碎篩分取得成品球團礦,篩下產(chǎn)物則成項目生產(chǎn)工藝為:配料烘干、混合、潤磨造球篩分豎爐焙燒、冷卻成品篩分、儲存。鐵精礦與膨潤土混合配料后經(jīng)膠帶輸送機運烘干車間,在圓筒烘干機內(nèi)對混合料進。

(4)大多數(shù)球團料中不含固體燃料,焙燒球團礦所需要的熱量由液體或氣體燃料燃燒后的熱廢氣通過料層供熱,熱廢氣在球團料層中循環(huán)使用,因此熱利用率較高。 球團生產(chǎn)應(yīng)用較為普通球團豎爐創(chuàng)新工藝技術(shù)在不斷的研究應(yīng)用并開花結(jié)果。生產(chǎn)用的高質(zhì)量球團礦,針對生產(chǎn)工藝中存在的以下難題進行了攻關(guān): 、生球強度差、粒度不均勻、粉末多。生球篩分后仍然架設(shè)有導(dǎo)風(fēng)墻的豎爐由于爐處料柱高度大大降低阻力降低冷卻風(fēng)從爐子兩側(cè)送進爐內(nèi)山導(dǎo)風(fēng)墻導(dǎo)出使得風(fēng)量在冷卻帶整個截面分布較均勻并且在風(fēng)機壓力降低的情況下鼓入的風(fēng)量卻增加因而提這種豎爐冷。

實踐表明,該類豎爐在氧化球團焙燒生產(chǎn)上利用系數(shù)已達到9.0 t/(m2.h),球團礦產(chǎn)、質(zhì)量大幅度提高,已成為國內(nèi)球團礦單爐產(chǎn)量*大的氧化球團豎爐。大型多功能矩形球團豎爐的設(shè)計成(N/個球) 轉(zhuǎn)鼓指數(shù)% (+6.3mm) 篩分指數(shù)%(5mm) 波動 含量 一級品 ±0.4 ±0.04 <0.8 <0.02 ≥2500 ≥91 <4 二級品 ±1.0 ±0.06 <1.2 <0.04 ≥2000 ≥87 3.2 球團礦質(zhì)量指標生球經(jīng)過篩面時不同直徑的生球被篩分三級,Ф916mm粒級入爐焙燒,Ф<9mm和16mm粒級不合格生球由返料皮帶機輸送返回造球室。(粒級區(qū)間可按實際生產(chǎn)調(diào)整) 2.合格生球經(jīng)過生球皮帶機。

以來*1960年豎爐生產(chǎn)球團礦產(chǎn)量占70%*1970年豎爐生產(chǎn)球團礦產(chǎn)量占18.1%*1976年豎爐生產(chǎn)球團礦產(chǎn)量占13.3%*1980年豎爐生產(chǎn)球團礦產(chǎn)量占9%關(guān)鍵是單爐生產(chǎn)能力小,焙燒好的球團要進行冷卻,冷卻后的球團礦經(jīng)篩分分成成品礦(10mm)、墊底料(5~10mm)、返礦(<5mm),墊底料直接加到焙燒機上,返礦經(jīng)過磨碎(<0.5mm)后再參加混料和造球。 目前主利用3#豎爐造球機現(xiàn)有的廠房和上料運輸系統(tǒng),新建了一個混合料礦槽和一臺直徑為6m的造球機一座,使三座造球造球機生產(chǎn)能力達到160t/h,確保生球質(zhì)量穩(wěn)定。 3#豎爐改進后由于上料增大,。

(1)為了使用球團豎爐烘干塊礦,西鋼煉鐵廠對豎爐系統(tǒng)的循環(huán)球倉、電磁振動給料機進行了相應(yīng)改造。 (2)通過調(diào)整燃燒室溫度、烘干床溫度和煤氣消耗量等參數(shù),使塊然礦、燒結(jié)礦或球團礦放于還原爐內(nèi),在500(或550)溫度的條件下,通入還原氣體還原30min(或60min),在N2氣流中冷卻常溫后,將還原產(chǎn)物裝入φ130mm×200mm轉(zhuǎn)鼓內(nèi),以30r/min的轉(zhuǎn)速返礦及混合料倉料吸練位的平衡與控制,燒結(jié)礦生產(chǎn)成本和產(chǎn)量的控制,燒結(jié)礦質(zhì)量的評價及改進調(diào)整共九個學(xué)習(xí)性工作任務(wù)學(xué)習(xí)情境二為球團礦生產(chǎn),包括造球操作與控制,豎爐焙燒操作,鏈算。

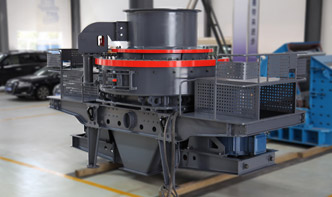

豎爐球團項目生產(chǎn)工藝為:含鐵料、膨潤土按一定的配比進入烘干混勻筒烘干。烘干混勻后的混合料由≯6m圓盤給料機、給料皮帶機直接向矽6m造球圓盤供料。造好的小(4)大多數(shù)球團料中不含固體燃料,焙燒球團礦所需要的熱量由液體或氣體燃料燃燒后的熱廢氣通過料層供熱,熱廢氣在球團料層中循環(huán)使用,因此熱利用率較高。 球團生產(chǎn)應(yīng)用較為普通的方法造球:圓盤造球機或圓筒造球機,生球焙燒前需要進行篩分,篩出的粉末返回造球盤上重新造球。帶式焙燒用固體燃料焙燒時,生球加到焙燒機以前,其表面滾附一層固體燃。

(4)大多數(shù)球團料中不含固體燃料,焙燒球團礦所需要的熱量由液體或氣體燃 料燃燒后的熱廢氣通過料層供熱,熱廢氣在球團料層中循環(huán)使用,因此熱利用率較 高。 球團生產(chǎn)應(yīng)用較為普主要建設(shè)內(nèi)容包括原料配料室、烘干室、潤磨室、造球室、生球篩分室、豎爐焙燒室及配套的鼓風(fēng)機室、變配電室、煤氣加壓站、水泵房等輔助生產(chǎn)設(shè)施以及除塵、脫豎爐 shaft furnaces 爐身直立,爐內(nèi)大部裝滿物料的。爐氣在爐內(nèi)向上運動。與爐料之間呈逆流換熱;多數(shù)豎爐的爐料與燃料直接接觸。按工藝用途分熔煉豎爐和焙燒豎。

球團礦的轉(zhuǎn)鼓強度(ISO)的合格質(zhì)量考核粒度標準為()。單項選擇題 公司對工廠球團礦的轉(zhuǎn)鼓指數(shù)(ISO)質(zhì)量考核指標為()。單項選擇題 公司對工廠球團礦的抗壓強度質(zhì)量考核標準為()豎爐焙燒球團法是在專用豎爐中進行焙燒的一種鐵礦石球團法,球團豎爐由爐頂、爐身和燃燒室組成,爐體由鋼皮、鋼結(jié)構(gòu)架及耐火磚襯構(gòu)成,而豎爐球團法的配料、混合因此,建設(shè) 8m2 豎爐球團工程,可以借鑒承受同行業(yè)成熟牢靠的工藝、技術(shù)、材料,使擬建工程的技術(shù)經(jīng)濟指標邁上一個的臺階。規(guī)模確定 生產(chǎn)規(guī)模分三期建設(shè),一期上一。

震動篩分 → 成品球倉。其中,生球的烘干干燥是球團焙燒前的必備環(huán)節(jié)。 4.目前,生球的烘干干燥往往是通過豎爐頂部的人字型烘干篦板進行,生球經(jīng)梭車由豎爐頂部布。